トップ > よくあるご質問

高力ボルト関連 一般ボルト関連 高力ボルト関連のよくあるご質問につきましては、高力ボルト協会の「高力ボルトのQ&A」にまとまっております。

お手数ですが、高力ボルト協会の公式ページをご覧下さい。→ 高力ボルト協会

Q.0 ニュートン(N)とキログラム重(kgf)について

Q.1 ボルトの強度区分で、8.8 10.9 12.9等と表示されているが、何を意味しているか?

Q.2 ボルトの使用温度範囲は?

Q.3 ボルト強度と呼び径の関係が、M20以下が12.9、M22以上が10.9となっている理由は?

Q.4 強度区分12.9のボルトにはめっき品がないのは何故か?

Q.5 ボルトの破断原因としてどのような要因があるか?

Q.6 せん断応力とは?

Q.7 保証荷重応力とは何か?

Q.8 六角穴付きボルトのざぐり穴径、及び面取り径は?

Q.9 ねじ部に生じる打痕について、どのように判定しているか?

Q.10 軸部の真直度の検査方法・判定基準は?

Q.0 ニュートン(N)とキログラム重(kgf)について

ニュートン(N)は、国際単位系(SI)で定められた力の単位です。「質量1kgの物体に、1m/s2の加速度をあたえる力が1N」と決められています。

一方、キログラム重(kgf)は、旧来から使用されているメートル法の単位で、「質量1kgの物体に、標準重力加速度が掛かる重力の大きさを1kgfとする」として定められています。

現代では、様々な物理量は特別な事情がない限り、国際単位系を用いて表現するのが基本となっています。

標準重力加速度g=9.8(正確には9.80665)m/s2ですので、Nとkgfは以下のように換算できます。

1 kgf = 9.8 N

Q.1 ボルトの強度区分で、8.8 10.9 12.9等と表示されているが、何を意味しているか?

小数点よりも上の数値は、強度レベルを意味し、小数点以下の数値は引張強さと降伏点応力または耐力との比を意味します。

例えば12.9の表示であれば、呼び引張強さは12×100(N/mm2)=1200(N/mm2)です。

そして呼び耐力は、「.9」であることから、呼び引張強さの0.9倍、すなわち1200×0.9=1080(N/mm2)となります。

※引張強さ、降伏点、耐力

引張強さは、ボルトの耐えうる最大荷重を有効断面積で除した値のことです。

降伏点は、ボルトに応力をかけた際に、弾性変形の限界となる応力値をいいます。この値を超えた応力をかけると、そのボルトは応力を開放しても永久伸びが残った状態になります(これを塑性変形と言います)。

軟鋼材であれば、この降伏点を引張試験機の指針の動きにより観測出来ますが、高強度鋼などの場合その方法では弾性変形から塑性変形の変化点が観測しにくいため、応力-ひずみ曲線をもとに0.2%の永久伸びが残る応力値を導き出します。これを「0.2%耐力(単に耐力とも)」と呼び便宜上、下降伏点と同様の意味で使用しています。

ISO規格では、実験的に引張強さの9割、8割…と便宜上決めています。

| 強度区分 | 8.8 | 10.9 | 12.9 |

| 呼び引張強さ (N/mm2) |

800 | 1000 | 1200 |

| 呼び耐力 (N/mm2) |

800×0.8= 640 |

1000×0.9= 900 |

1200×0.9= 1080 |

Q.2 ボルトの使用温度範囲は?

およそ-50℃〜+300℃の範囲となります。

ただし、温度が高くなると引張強度が低下し、また相手部材との関連も含めて注意を要します。

下表の値は、常温を超え300℃に至るまでの4段階におけるおおよそのデータで、温度の上昇に従って機械的性質が低下する目安を示したものです。

| 常温を超える温度における下降伏点または耐力 (参考 JIS B 1051 : 2000) |

| 強度 区分 |

温度 [℃] | ||||

| +20 | +100 | +200 | +250 | +300 | |

| 下降伏点または耐力 (N/mm2) | |||||

| 8.8 | 640 | 590 | 540 | 510 | 480 |

| 10.9 | 940 | 875 | 790 | 745 | 705 |

| 12.9 | 1100 | 1020 | 925 | 875 | 825 |

Q.3 ボルト強度と呼び径の関係が、M20以下が12.9、M22以上が10.9となっている理由は?

規格上は区分できませんが、ボルトメーカーでは製造する上で、材質的・コスト的な見地、およびユーザーに於いてM22以上は12.9の強度に対して十分なトルク管理が困難であると予想されています。

そこでボルトメーカーでは便宜上、M22以上のサイズは強度区分10.9で生産しております。

Q.4 強度区分12.9のボルトにはめっき品がないのは何故か?

高強度ボルトは遅れ破壊の危険性があり、特に引張強さ1200(N/mm2)以上、硬さHRC40以上になると、破壊感受性が急増すると言われています。

このため、水素脆性の起因となるめっき処理は強度区分12.9に対して施すことを控えております。

Q.5 ボルトの破断原因としてどのような要因があるか?

ボルトの破壊様式を分類すると、次のようになります。

1. ゆるみ破壊

2. 引張破断

3. ねじ山のせん断破壊

4. 疲労破壊

5. 遅れ破壊

A)外的要因:腐食環境(海岸地帯、工業地帯)、温度(温度差の激しい地帯)

B)内的要因:ボルトの強度レベル、化学成分、非金属介在物

C)表面処理による影響

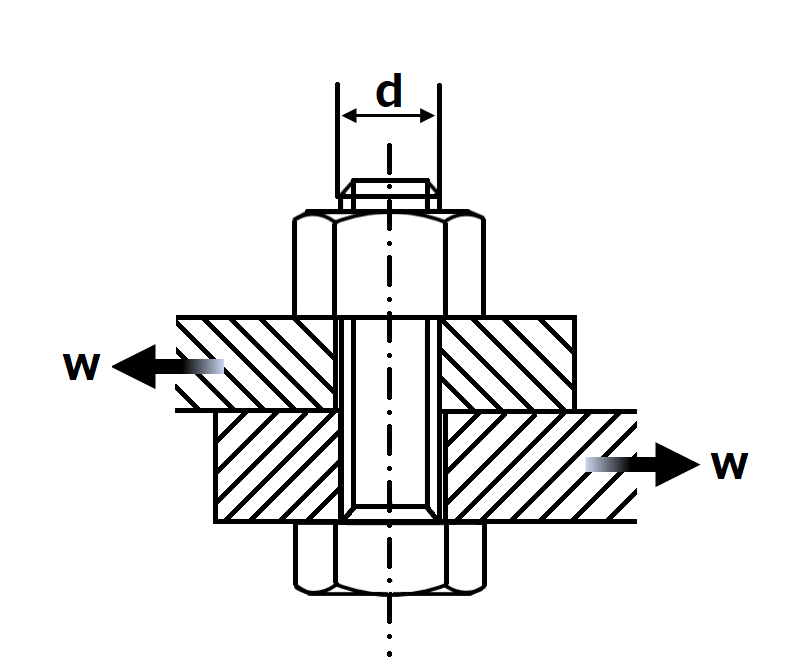

Q.6 せん断応力とは?

せん断応力(Shearing stress)とは、ボルトなどにせん断力が作用するときに生じる応力です。

これは断面にそって接線方向に生じるので、接線応力ともいいます。

一般に軸部のせん断強度は、引張強さの約60%といわれています。

Q.7 保証荷重応力とは何か?

保証荷重応力は、最小下降伏点(耐力)の約90%に設定された応力値のことです。

保証荷重試験では、ボルトにこの保証荷重応力から算出した引張荷重をかけて15秒保持、その後荷重を開放した状態で、ボルトが永久伸びを生じていないことを確認します。

ボルトが降伏点応力(耐力)が規格を満足しているかどうかを調べる試験の代用試験となっています。

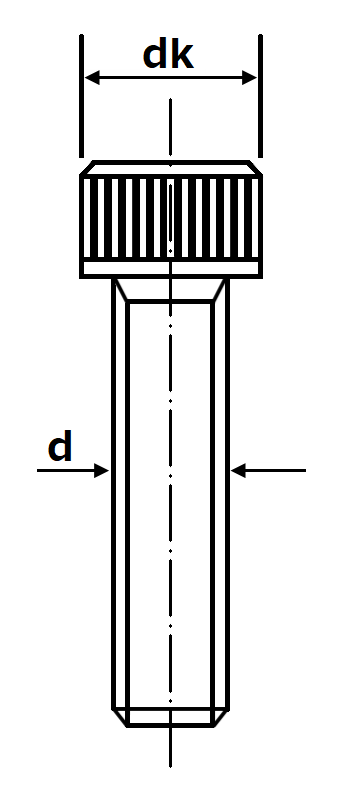

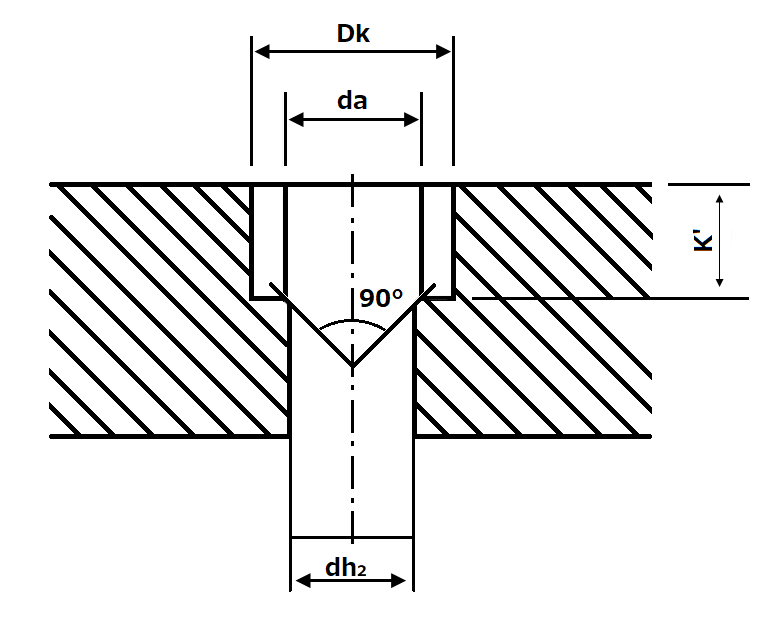

Q.8 六角穴付きボルトのざぐり穴径、及び面取り径は?

規格としては有りませんが、下表を参考示します。

| 六角穴付きボルトのざぐり穴の径、及び面取り径の表(参考) (単位 mm) |

| ねじの呼び d |

頭部外径 dkmax. |

面取り径 da |

◎エンドミル刃径 Dk |

☆ざぐり穴径 Dkmin |

ボルト穴径 2級 dh2 |

ざぐり穴深さ K' |

| 1.6 2 2.5 3 4 |

3.14 3.98 4.68 5.68 7.22 |

2 2.6 3.1 3.6 4.7 |

4 5 5.5 7 8.5 |

3.62 4.74 5.44 6.44 8.16 |

1.8 2.4 2.9 3.4 4.5 |

1.6 2 2.5 3 4 |

| 5 6 8 10 12 |

8.72 10.22 13.27 16.27 18.27 |

5.7 6.8 9.2 11.2 13.7 |

10 12 15 18 21 |

9.58 11.36 14.81 17.81 20.43 |

5.5 6.6 9 11 13.5 |

5 6 8 10 12 |

| 14 16 18 20 22 |

21.33 24.33 27.33 30.33 33.39 |

15.7 17.7 20.2 22.4 24.4 |

24 27 30 33 37 |

23.49 26.49 29.99 32.99 36.17 |

15.5 17.5 20 22 24 |

14 16 18 20 22 |

| 24 27 30 33 36 |

36.39 40.39 45.39 50.39 54.46 |

26.4 30.4 33.4 36.4 39.4 |

40 45 50 55 59 |

39.17 44.17 49.17 54.31 58.38 |

26 30 33 36 39 |

24 27 30 33 36 |

| 39 42 45 48 52 |

58.46 63.46 68.46 72.46 78.46 |

42.4 45.6 48.6 52.6 56.6 |

63 68 73 78 84 |

62.38 67.38 72.38 77.38 83.38 |

42 45 48 52 56 |

39 42 45 48 52 |

※JIS B 1001によるボルト穴径2級

◎ざぐり穴加工用のエンドミルは、これらの数値より太径をご使用ください。

Q.9 ねじ部に生じる打痕について、どのように判定しているか?

(1)判定基準

判定基準は、『JIS B 1041:1993 締結用部品−表面欠陥 第1部 3.6 損傷』を適用します。(以下かぎ括弧内は抜粋)

(2)原因

「損傷(例えば、へこみ、すりきず、打痕及び溝)は、ボルト及びねじの製造時、並びに例えば、荷積みなどの取扱いの際に、外からの作用によって生じる。」

(3)外観

「外からの作用と識別できるような、決まった幾何形状、位置又は方法はない。」

(4)限界

「上に述べた損傷は、機能又は使用性を損なわない限り、不合格としてはならない。ねじの最初の3山にあるへこみ、すりきず、打こん及び溝は、トルク0.001d3(N・m)以下で、通りねじリングゲージにねじ込まれれば許容される(d=ねじの呼び径)」

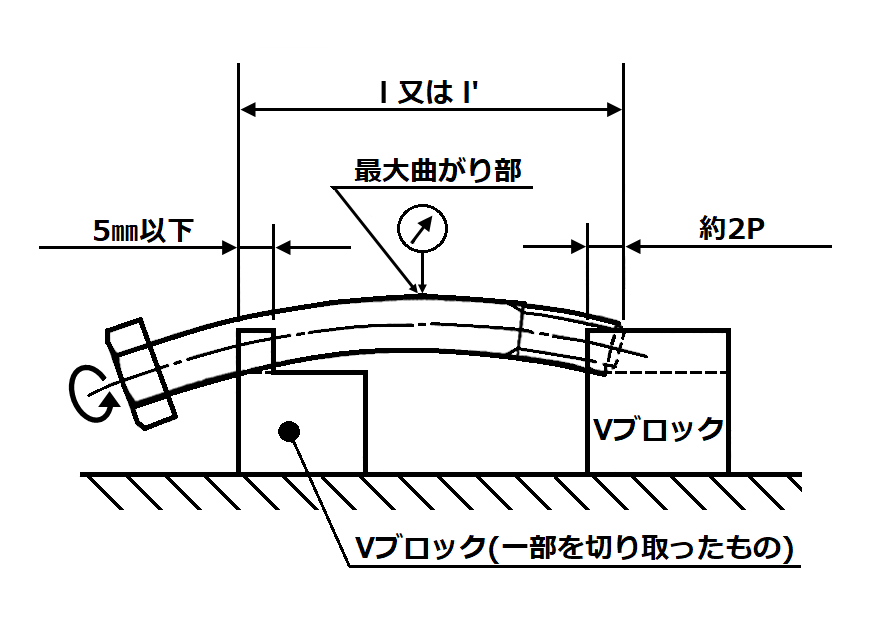

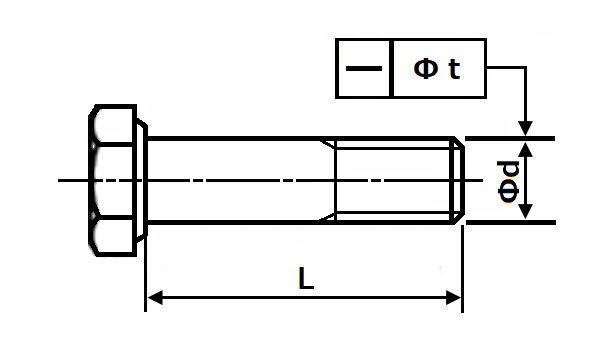

Q.10 軸部の真直度の検査方法・判定基準は?

(1)検査方法

JIS B 1071:1985(旧規格)を参考にして検査しています。(以下かぎ括弧内は抜粋)

「真直度の指定長さ両端をVブロック又はこれに代わる治具で保持し、被測定物の最大曲がり部にダイヤルゲージをセットする。被測定物を回して、ダイヤルゲージの振れを読み、その値の1/2を測定値とする。」

「測定位置がねじ部にかかる場合、ダイヤルゲージの測定子は平面であること。」

(2)判定基準

判定方法は、JIS B 1021の真直度を適用する。

d≦8(mm)の場合… t(真直度許容差)=0.0020×L+0.05+(外径の最大値-外径の実測値)

d>8(mm)の場合… t(真直度許容差)=0.0025×L+0.05+(外径の最大値-外径の実測値)